Effekte der Kapazitätserhöhung

In vielen Unternehmen mit rosiger Auftragslage treffe ich meist auf reines Kapazitätsdenken. Es gibt so viel Nachfrage, die mit den aktuellen geeigneten Mitarbeitern und materiellen Ressourcen nicht bewältigt werden kann. Die Lösung scheint recht einfach zu sein: Kapazitäten müssen aufgebaut werden. Es scheint die Vorstellung zu geben, dass Kapazität wie einen Zapfhahn ist, den man einfach nur auf- und zudrehen muss, und schon ist das Problem geregelt – darauf basiert ja auch das Geschäftsmodell von Zeitarbeitsfirmen und manchen Beratungsunternehmen. Das ist leider nicht so einfach, vor allem nicht in der Wissensarbeit.

Das Aufbauen von Kapazitäten ist eine durchaus notwendige Investition in die Zukunft, deren positive Wirkung aber erst viel später einsetzt. Ein ständiger kurzfristiger Kapazitätsaufbau aus Engpasssituationen heraus wird hingegen von Effekten begleitet, die nicht intuitiv sind und daher meistens ignoriert werden: Früher oder später gerät man trotz Kapazitätserhöhungen wieder in die gleiche Lage, mehr aktive Projekte (projects/work in progress) als Kapazitäten zu haben und das Spiel der überschrittenen Projektdauern fängt wieder von vorne an. Oder wie Don Reinertsen und Preston Smith es ausdrückt: „If we add more resources, sooner or later we will be back in the same situation with more projects than we have the resources to handle, and we will be diluting our effort and delaying projects again.“ Das Problem liegt also darin begründet, dass mehr Arbeit gestartet wird, als abgeschlossen werden kann – die Arbeit im System wird nicht richtig limitiert.

Zwei Maßzahlen sind relevant, wenn wir Überlegungen darüber anstellen, wie sich zusätzliche Kapazitäten auf ein Arbeitssystem auswirken: Durchsatz und Durchlaufzeit. Der Durchsatz ist die Menge an Arbeiten, die in einem gewissen Zeitraum fertiggestellt wird. Je mehr Durchsatz ein Arbeitssystem hat, desto mehr kann verkauft werden – der Durchsatz ist also eine ökonomische Maßzahl. Die Durchlaufzeit hingegen gibt an, wie schnell eine Arbeit zwischen zwei Messpunkten fertig wird. Als Time-to-market wird die Durchlaufzeit bezeichnet, wenn sie von der Idee bis zur Fertigstellung gemessen wird. Was passiert nun, wenn in einem Arbeitssystem die Kapazitäten erhöht werden, indem zum Beispiel zusätzliche Mitarbeiter eingestellt werden?

Wahrscheinlich wird sich in punkto Performance ein sehr zwiespältiges Bild ergeben. Zunächst erhöht sich der Durchsatz, denn mit den zusätzlichen Mitarbeitern werden mehr Aufträge bewältigt. Aber: Auch die Durchlaufzeit steigt – das Arbeitssystem wird langsamer und der Kunde wartet länger auf sein Produkt. Dafür gibt es zwei Gründe:

- Anlaufzeit: Jeder neue Mitarbeiter braucht eine gewisse Zeit, bis er halbwegs firm in den Abläufen und Prozessen eines für ihn neuen Unternehmens ist und bis er sich in ein Produkt oder Projekt eingearbeitet hat.

- Reibungsverluste: Werden mehr Mitarbeiter in ein Arbeitssystem aufgenommen, steigt damit auch die Komplexität, denn der Koordinationsaufwand wächst. Meistens geht mit zusätzlichen Kapazitäten auch eine stärkere Spezialisierung einher, was die Zahl der Übergabepunkte (Handoffs) wiederum nach oben schraubt.

Vor allem die Reibungsverluste wirken sich auf die Durchlaufzeit aus. Mit dem Aufbauen von Kapazitäten versucht man, die aktive Arbeit zu optimieren. Aus meiner eigenen Erfahrung kann ich sagen, dass aktive Arbeit an der Durchlaufzeit allerdings nur einen Anteil zwischen 2 bis 20 Prozent hat. Die Durchlaufzeit besteht zum Großteil aus Wartezeiten, die durch die Übergaben zwischen den einzelnen an einer Arbeit beteiligten Einheiten entstehen.

Ein Beispiel: Nehmen wir an, die Durchlaufzeit einer Arbeit beträgt 100 Tage. Nehmen wir auch an, dass die aktive Arbeitszeit rund 20 Prozent beträgt. In der nachfolgenden Grafik sehen wir, wie sich diese aktive Arbeitszeit über die Gesamtdurchlaufzeit verteilt. Immer wieder muss zwischendurch auf Lieferanten gewartet werden, es fehlen Informationen oder es gibt in der Input Queue der nächsten zuständigen Abteilung gerade keinen Platz usw.

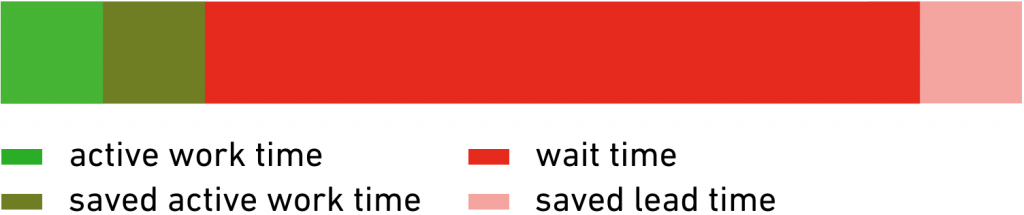

Komprimiert dargestellt wird in in der folgenden Grafik noch deutlicher, wie gering der Anteil der aktiven Arbeit ist:

Nehmen wir an, wir sind in der glücklichen Situation, dass Kunden wie verrückt bei uns bestellen und wir deswegen unsere Kapazitäten in diesem Projekt um 100 Prozent erhöhen – doppelt so viele Mitarbeiter arbeiten nun daran. Selbst wenn es absolut keine Reibungsverluste durch die zusätzliche Komplexität gibt und die neuen Mitarbeiter sofort ohne Einschränkungen loslegen können, reduziert sich die Durchlaufzeit maximal um zehn Prozent, obwohl sich die Arbeitszeit halbiert. Durch den Aufbau von Kapazitäten wird die aktive Arbeitszeit optimiert. Grafisch sieht das dann so aus:

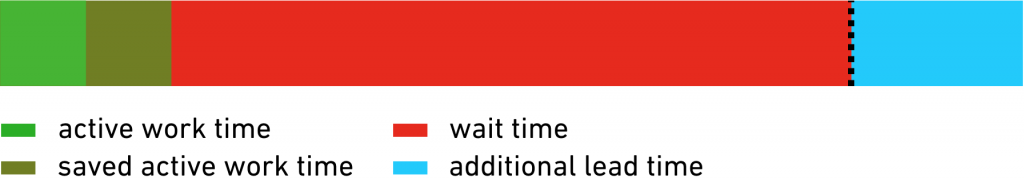

Nun repräsentiert dieses Minus von zehn Prozent aber genau jenen Fall, der nie eintreten wird: den besten. Wir haben hier noch nicht berücksichtigt, dass zusätzliche Kapazitäten auch die Komplexität erhöhen. Realistischer ist, was in der nächsten Grafik illustriert wird: Die Arbeitszeit halbiert sich zwar, aber die Durchlaufzeit steigt sogar an, da die Prozesse komplexer werden und sich der Koordinationsaufwand erhöht. Hier ist die Frage nur mehr, wie stark die Durchlaufzeit steigt.

Dieses Spiel lässt sich nur bis zu einem gewissen Grad spielen. Irgendwann ist durch das ständige Aufbauen von Kapazitäten die Durchlaufzeit so weit gestiegen, dass es ewig und drei Tage dauert, bis eine Arbeit fertiggestellt wird. Wer sich darüber nicht freuen wird: die Kunden. Aus deren Perspektive zählt die Durchlaufzeit. In diesem Dilemma stecken große Unternehmen, die ständig Kapazitäten aufbauen: Mehr Durchsatz bedeutet mehr Einnahmen, aber dabei verlieren sie leicht die Durchlaufzeiten aus den Augen. Genau das darf aber nicht passieren, sofern man sich nicht aus dem Markt hinausoptimieren will.

Das Problem ist:

- In den meisten Unternehmen ist von der Portfolio- bis zur Teamebene nicht transparent, woran überhaupt gearbeitet wird.

- Es wird mehr Arbeit gestartet, als abgeschlossen werden kann. Das System weist also ein Start-Verhalten und kein Abschluss-Verhalten auf.

- Zusätzlich fehlt die Sensibilität dafür, was aktive und was inaktive Arbeit ist.

- Im Fokus von Optimierungen ist immer nur die aktive Arbeit – Effizienzsteigerung – , aber selten wird daran gearbeitet, die Wartezeiten zu optimieren.

Wenn man in so einer Umgebung einfach nur Kapazitäten aufbaut, suboptimiert man sein Time-to-market.

Was könnte nun eine Lösung sein?

- Man benötigt eine effektive Arbeitssteuerung jenseits von Teamgrenzen – Kanban auf Flight Level 3 oder 4 also.

- Die Arbeit im System muss limitiert sein und das System muss ein Abschluss-Verhalten aufweisen. „Stop starting, start finishing“ muss die Devise sein.

- Es müssen inaktive Arbeiten und Wartezeiten sichtbar gemacht und reduziert werden.

- Die Ökonomie von Wartezeiten muss verstanden werden, damit nicht immer nur die aktive sondern auch die inaktive Arbeit optimiert wird.